bvty寶威VIP:機(jī)械加工方法

機(jī)械加工方法

一:車削

車削中工件旋轉(zhuǎn),形成主切削運(yùn)動(dòng),。刀具沿平行旋轉(zhuǎn)軸線運(yùn)動(dòng)時(shí),,就形成內(nèi)、外圓柱面,。刀具沿與軸線相交的斜線運(yùn)動(dòng),,就形成錐面。仿形車床或數(shù)控車床上,,可以控制刀具沿著一條曲線進(jìn)給,,則形成一特定的旋轉(zhuǎn)曲面。采用成型車刀,,橫向進(jìn)給時(shí),也可加工出旋轉(zhuǎn)曲面來(lái),。車削還可以加工螺紋面,、端平面及偏心軸等,。車削加工精度一般為IT8—IT7,,表面粗糙度為6.3—1.6μm,。精車時(shí),,可達(dá)IT6—IT5,,粗糙度可達(dá)0.4—0.1μm,。車削的生產(chǎn)率較高,切削過(guò)程比較平穩(wěn),,刀具較簡(jiǎn)單。

二:銑削

主切削運(yùn)動(dòng)是刀具的旋轉(zhuǎn)。臥銑時(shí),平面的形成是由銑刀的外圓面上的刃形成的,。立銑時(shí),平面是由銑刀的端面刃形成的,。提高銑刀的轉(zhuǎn)速可以獲得較高的切削速度,因此生產(chǎn)率較高,。但由于銑刀刀齒的切入、切出,,形成沖擊,切削過(guò)程容易產(chǎn)生振動(dòng),,因而限制了表面質(zhì)量的提高。這種沖擊,,也加劇了刀具的磨損和破損,,往往導(dǎo)致硬質(zhì)合金刀片的碎裂,。在切離工件的一般時(shí)間內(nèi),,可以得到一定冷卻,,因此散熱條件較好bvty寶威。按照銑削時(shí)主運(yùn)動(dòng)速度方向與工件進(jìn)給方向的相同或相反,,又分為順銑和逆銑,。

1、順 銑

銑削力的水平分力與工件的進(jìn)給方向相同,,工件臺(tái)進(jìn)給絲杠與固定螺母之間一般有間隙存在,因此切削力容易引起工件和工作臺(tái)一起向前竄動(dòng),,使進(jìn)給量突然增大,,引起打刀。在銑削鑄件或鍛件等表面有硬度的工件時(shí),順銑刀齒首先接觸工件硬皮,,加劇了銑刀的磨損,。

2,、逆銑

可以避免順銑時(shí)發(fā)生的竄動(dòng)現(xiàn)象,。逆銑時(shí),切削厚度從零開(kāi)始逐漸增大,,因而刀刃開(kāi)始經(jīng)歷了一段在切削硬化的已加工表面上擠壓滑行的階段,,加速了刀具的磨損,。同時(shí),,逆銑時(shí),,銑削力將工件上抬,,易引起振動(dòng),這是逆銑的不利之處,。

銑削的加工精度一般可達(dá)IT8—IT7,表面粗糙度為6.3—1.6μm,。

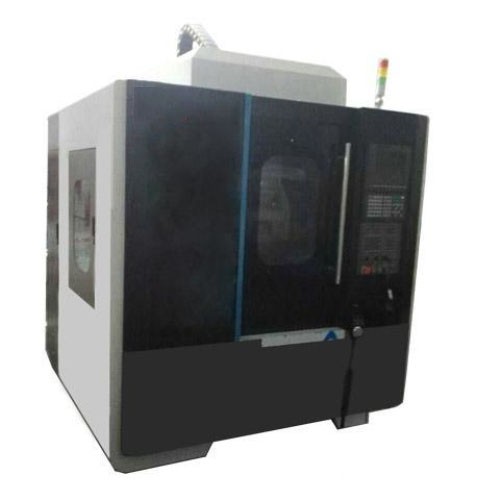

普通銑削一般只能加工平面,用成形銑刀也可以加工出固定的曲面,。數(shù)控銑床可以用軟件通過(guò)數(shù)控系統(tǒng)控制幾個(gè)軸按一定關(guān)系聯(lián)動(dòng),,銑出復(fù)雜曲面來(lái),,這時(shí)一般采用球頭銑刀。數(shù)控銑床對(duì)加工葉輪機(jī)械的葉片,、模具的模芯和型腔等形狀復(fù)雜的工件,具有特別重要的意義,。

三:刨削

刨削時(shí),刀具的往復(fù)直線運(yùn)動(dòng)為切削主運(yùn)動(dòng),。因此,,刨削速度不可能太高,,生產(chǎn)率較低。刨削比銑削平穩(wěn),,其加工精度一般可達(dá)IT8—IT7,,表面粗糙度為Ra6.3—1.6μm,精刨平面度可達(dá)0.02/1000,,表面粗糙度為0.8—0.4μm,。

四:磨削

磨削以砂輪或其它磨具對(duì)工件進(jìn)行加工,,其主運(yùn)動(dòng)是砂輪的旋轉(zhuǎn),。砂輪的磨削過(guò)程實(shí)際上是磨粒對(duì)工件表面的切削,、刻削和滑擦三種作用的綜合效應(yīng)。磨削中,,磨粒本身也由尖銳逐漸磨鈍,,使切削作用變差,,切削力變大,。當(dāng)切削力超過(guò)粘合劑強(qiáng)度時(shí),,圓鈍的磨粒脫落,,露出一層新的磨粒,,形成砂輪的“自銳性”。但切屑和碎磨粒仍會(huì)將砂輪阻塞,。因而,磨削一定時(shí)間后,,需用金剛石車刀等對(duì)砂輪進(jìn)行修整。

磨削時(shí),由于刀刃很多,,所以加工時(shí)平穩(wěn),、精度高,。磨床是精加工機(jī)床,,磨削精度可達(dá)IT6—IT4,,表面粗糙度Ra可達(dá)1.25—0.01μm,,甚至可達(dá)0.1—0.008μm,。磨削的另一特點(diǎn)是可以對(duì)淬硬的金屬材料進(jìn)行加工,。因此,往往作為最終加工工序。磨削時(shí),,產(chǎn)生熱量大,需有充分的切削液進(jìn)行冷卻,。按功能不同,磨削還可分為外圓磨、內(nèi)孔磨,、平磨等,。

五:鉆削與鏜削

在鉆床上,,用鉆頭旋轉(zhuǎn)鉆削孔,是孔加工的最常用方法,。鉆削的加工精度較低,,一般只能達(dá)到IT10,表面粗糙度一般為12.5—6.3μm在鉆削后常常采用擴(kuò)孔和鉸孔來(lái)進(jìn)行半精加工和精加工,。擴(kuò)孔采用擴(kuò)孔鉆,,鉸孔采用鉸刀進(jìn)行加工。鉸削加工精度一般為IT9—IT6,,表面粗糙度為Ra1.6—0.4μm,。擴(kuò)孔,、鉸孔時(shí),鉆頭,、鉸刀一般順著原底孔的軸線,,無(wú)法提高孔的位置精度,。鏜孔可以校正孔的位置,。鏜孔可在鏜床上或車床上進(jìn)行。在鏜床上鏜孔時(shí),,鏜刀基本與車刀相同,,不同之處是工件不動(dòng),,鏜刀在旋轉(zhuǎn)。鏜孔加工精度一般為IT9—IT7,,表面粗糙度為Ra6.3—0.8mm。。

鉆削加工 鏜床加工 車床加工

六:齒面加工

齒輪齒面加工方法可分為兩大類:成形法和展成法。成形法加工齒面所使用的機(jī)床一般為普通銑床,,刀具為成形銑刀,,需要兩個(gè)簡(jiǎn)單成形運(yùn)動(dòng):刀具的旋轉(zhuǎn)運(yùn)動(dòng)和直線移動(dòng),。展成法加工齒面的常用機(jī)床有滾齒機(jī),、插齒機(jī)等,。

七:復(fù)雜曲面加工

三維曲面的切削加工,,主要采用仿形銑和數(shù)控銑的方法或特種加工方法(見(jiàn)本節(jié)八)。仿形銑必須有原型作為靠模,。加工中球頭仿形頭,一直以一定壓力接觸原型曲面,。仿形頭的運(yùn)動(dòng)變換為電感量,,加工放大控制銑床三個(gè)軸的運(yùn)動(dòng),形成刀頭沿曲面運(yùn)動(dòng)的軌跡,。銑刀多采用與仿形頭等半徑的球頭銑刀,。數(shù)控技術(shù)的出現(xiàn)為曲面加工提供了更有效的方法,。在數(shù)控銑床或加工中心上加工時(shí),,是通過(guò)球頭銑刀逐點(diǎn)按坐標(biāo)值加工而成,。采用加工中心加工復(fù)雜曲面的優(yōu)點(diǎn)是:加工中心上有刀庫(kù),,配備幾十把刀具。曲面的粗,、精加工,,可用不同刀具對(duì)凹曲面的不同曲率半徑,,也可選用適當(dāng)?shù)牡毒?。同時(shí),,可在一次安裝中加工各種輔助表面,如孔,、螺紋,、槽等。這樣充分保證了各表面的相對(duì)位置精度,。

八:特種加工

特種加工方法是指區(qū)別于傳統(tǒng)切削加工方法,,利用化學(xué)、物理(電,、聲,、光、熱,、磁)或電化學(xué)方法對(duì)工件材料進(jìn)行加工的一系列加工方法的總稱,。這些加工方法包括:化學(xué)加工(CHM)、電化學(xué)加工(ECM),、電化學(xué)機(jī)械加工(ECMM),、電火花加工(EDM)、電接觸加工(RHM),、超聲波加工(USM),、激光束加工(LBM)、離子束加工(IBM),、電子束加工(EBM),、等離子體加工(PAM)、電液加工(EHM),、磨料流加工(AFM),、磨料噴射加工(AJM)、液體噴射加工(HDM)及各類復(fù)合加工等,。

1、電火花加工

電火花加工是利用工具電極和工件電極間瞬時(shí)火花放電所產(chǎn)生的高溫熔蝕工件表面材料來(lái)實(shí)現(xiàn)加工的,。電火花加工機(jī)床一般由脈沖電源,、自動(dòng)進(jìn)給機(jī)構(gòu)、機(jī)床本體及工作液循環(huán)過(guò)濾系統(tǒng)等部分組成,。工件固定在機(jī)床工作臺(tái)上,。脈沖電源提供加工所需的能量,其兩極分別接在工具電極與工件上,。當(dāng)工具電極與工件在進(jìn)給機(jī)構(gòu)的驅(qū)動(dòng)下在工作液中相互靠近時(shí),,極間電壓擊穿間隙而產(chǎn)生火花放電,釋放大量的熱。工件表層吸收熱量后達(dá)到很高的溫度(10000℃以上),,其局部材料因熔化甚至氣化而被蝕除下來(lái),,形成一個(gè)微小的凹坑。工作液循環(huán)過(guò)濾系統(tǒng)強(qiáng)迫清潔的工作液以一定的壓力通過(guò)工具電極與工件之間的間隙,,及時(shí)排除電蝕產(chǎn)物,,并將電蝕產(chǎn)物從工作液中過(guò)濾出去。多次放電的結(jié)果,,工件表面產(chǎn)生大量凹坑,。工具電極在進(jìn)給機(jī)構(gòu)的驅(qū)動(dòng)下不斷下降,其輪廓形狀便被“復(fù)印”到工件上(工具電極材料盡管也會(huì)被蝕除,,但其速度遠(yuǎn)小于工件材料),。用特殊形的電極工具加工相應(yīng)工件的電火花成形加工機(jī)床

①加工硬、脆,、韌,、軟和高熔點(diǎn)的導(dǎo)電材料;

②加工半導(dǎo)體材料及非導(dǎo)電材料,;

③加工各種型孔,、曲線孔和微小孔;bvty.VIP

④加工各種立體曲面型腔,,如鍛模,、壓鑄模、塑料模的模膛,;

⑤用來(lái)進(jìn)行切斷,、切割以及進(jìn)行表面強(qiáng)化、刻寫,、打印銘牌和標(biāo)記等,。

用線電極加工二維輪廓形狀工件的電火花線切割機(jī)床

2、電解加工

電解加工是利用金屬在電解液中產(chǎn)生陽(yáng)極溶解的電化學(xué)原理對(duì)工件進(jìn)行成形加工的一種方法,。工件接直流電源正極,,工具接負(fù)極,兩極之間保持狹小間隙(0.1mm~0.8mm),。具有一定壓力(0.5MPa~2.5MPa)的電解液從兩極間的間隙中高速15m/s~60m/s)流過(guò),。當(dāng)工具陰極向工件不斷進(jìn)給時(shí),在面對(duì)陰極的工件表面上,,金屬材料按陰極型面的形狀不斷溶解,,電解產(chǎn)物被高速電解液帶走,于是工具型面的形狀就相應(yīng)地“復(fù)印”在工件上,。

①工作電壓小,,工作電流大,;

②以簡(jiǎn)單的進(jìn)給運(yùn)動(dòng)一次加工出形狀復(fù)雜的型面或型腔;

③可加工難加工材料,;

④生產(chǎn)率較高,,約為電火花加工的5~10倍;

⑤加工中無(wú)機(jī)械切削力或切削熱,,適于易變形或薄壁零件的加工,;

⑥平均加工公差可達(dá)±0.1mm左右;

⑦附屬設(shè)備多,,占地面積大,,造價(jià)高;

⑧電解液既腐蝕機(jī)床,,又容易污染環(huán)境,。電解加工主要用于加工型孔、型腔,、復(fù)雜型面,、小直徑深孔、膛線以及進(jìn)行去毛刺,、刻印等,。

3、激光加工

對(duì)工件的激光加工由激光加工機(jī)完成,。激光加工機(jī)通常由激光器,、電源、光學(xué)系統(tǒng)和機(jī)械系統(tǒng)等組成,。激光器(常用的有固體激光器和氣體激光器)把電能轉(zhuǎn)變?yōu)楣饽?,產(chǎn)生所需的激光束,經(jīng)光學(xué)系統(tǒng)聚焦后,,照射在工件上進(jìn)行加工,。工件固定在三坐標(biāo)精密工作臺(tái)上,由數(shù)控系統(tǒng)控制和驅(qū)動(dòng),,完成加工所需的進(jìn)給運(yùn)動(dòng),。

①不需要加工工具;

②激光束的功率密度很高,,幾乎對(duì)任何難加工的金屬和非金屬材料都可以加工,;

③激光加工是非接觸加工,工件無(wú)受力變形,;

④激光打孔、切割的速度很高,,加工部位周圍的材料幾乎不受切削熱的影響,,工件熱變形很小,。

⑤激光切割的切縫窄,切割邊緣質(zhì)量好,。激光加工已廣泛用于金剛石拉絲模,、鐘表寶石軸承、發(fā)散式氣冷沖片的多孔蒙皮,、發(fā)動(dòng)機(jī)噴油咀,、航空發(fā)動(dòng)機(jī)葉片等的小孔加工以及多種金屬材料和非金屬材料的切割加工。

4,、超聲波加工

超聲波加工是利用超聲頻(16KHz~25KHz)振動(dòng)的工具端面沖擊工作液中的懸浮磨料,,由磨粒對(duì)工件表面撞擊拋磨來(lái)實(shí)現(xiàn)對(duì)工件加工的一種方法。超聲發(fā)生器將工頻交流電能轉(zhuǎn)變?yōu)橛幸欢üβ瘦敵龅某曨l電振蕩,,通過(guò)換能器將此超聲頻電振蕩轉(zhuǎn)變?yōu)槌暀C(jī)械振動(dòng),,借助于振幅擴(kuò)大棒把振動(dòng)的位移幅值由0.005mm~0.01mm放大到0.01~0.15mm,驅(qū)動(dòng)工具振動(dòng),。工具端面在振動(dòng)中沖擊工作液中的懸浮磨粒,,使其以很大的速度,不斷地撞擊,、拋磨被加工表面,,把加工區(qū)域的材料粉碎成很細(xì)的微粒后打擊下來(lái)。雖然每次打擊下來(lái)的材料很少,,但由于打擊的頻率高,,仍有一定的加工速度。由于工作液的循環(huán)流動(dòng),,被打擊下來(lái)的材料微粒被及時(shí)帶走,。隨著工具的逐漸伸入,其形狀便“復(fù)印”在工件上,。

在加工難切削材料時(shí),,常將超聲振動(dòng)與其它加工方法配合進(jìn)行復(fù)合加工,如超聲車削,、超聲磨削,、超聲電解加工、超聲線切割等,。這些復(fù)合加工方法把兩種甚至多種加工方法結(jié)合在一起,,能起到取長(zhǎng)補(bǔ)短的作用,使加工效率,、加工精度及工件的表面質(zhì)量顯著提高,。

九:加工方法的選擇

選擇加工方法主要考慮零件表面形狀、尺寸精度和位置精度要求,、表面粗糙度要求,,以及現(xiàn)有機(jī)床,、刀具等資源情況、生產(chǎn)批量,、生產(chǎn)率和經(jīng)濟(jì)技術(shù)分析等因素,。

典型表面的加工路線

一、外圓表面的加工路線

1.粗車→半精車→精車:

應(yīng)用最廣,,滿足IT≥IT7,,▽≥0.8外圓可以加工

2.粗車→半精車→粗磨→精磨:

用于有淬火要求IT≥IT6,▽≥0.16的黑色金屬,。

3.粗車→半精車→精車→金剛石車:

用于有色金屬,、不宜采用磨削加工的外用表面。

4.粗車→半精車→粗磨→精磨→研磨,、超精加工,、砂帶磨、鏡面磨,、或拋光在2的基礎(chǔ)上進(jìn)一步精加工,。bvty寶威VIP

目的為了減少粗糙度,提高尺寸精度,,形狀和位置精度,。

應(yīng)用廣泛,生產(chǎn)率低,,常用于窄長(zhǎng)面的加工,,最終工序安排也視加工表面的技術(shù)要求而定。

3.銑(刨)→半精銑(刨)→粗磨→精磨→研磨,、精密磨,、砂帶磨、拋光

加工表面淬火,,最終工序視加工表面的技術(shù)要求而定,。

4.拉→精拉

大批量生產(chǎn)有溝槽或臺(tái)階表面。

5.車→半精車→精車→金剛石車

有色金屬零件的平面加工,。

(本平臺(tái)圖文來(lái)自網(wǎng)絡(luò)轉(zhuǎn)載,,轉(zhuǎn)載目的在于傳遞更多信息。我們尊重原創(chuàng),,版權(quán)歸原作者所有,,若未能找到作者和出處望諒解,謝謝)

bvty.VIP bvty寶威VIP bvty寶威

推薦產(chǎn)品

同類文章排行

- 精雕機(jī)的錯(cuò)位原因有那些?

- 數(shù)控精雕機(jī)主軸加工后的保養(yǎng)方法

- cnc高光機(jī)在使用時(shí)候需要注意什么

- 一個(gè)高端數(shù)控系統(tǒng)對(duì)精雕機(jī)的重要性

- 精雕機(jī)不歸零加工完閉后不回工作原點(diǎn),?

- 主軸達(dá)不到指定轉(zhuǎn)速,?

- 高光機(jī)主軸軸承容易壞的原因

- 手機(jī)邊框高光機(jī)的特點(diǎn)

- 五金高光機(jī)的質(zhì)量判斷的四大標(biāo)準(zhǔn)

- 開(kāi)機(jī)無(wú)反應(yīng),,機(jī)床沒(méi)電,手柄無(wú)反應(yīng),,不顯示?

同類文章排行

- bvty寶威VIP:鈑金折彎加工最怕折什么材料,?

- bvty寶威VIP:五金件與塑膠件之間的連接方式

- bvty寶威VIP:杭州笑祺五金制造取得一種精密鈑金件加工用

- bvty寶威VIP:忠藝隆五金丨鈑金機(jī)箱加工表面噴塑處理工藝

- 東莞絲科五金實(shí)業(yè)取得五金件拋光設(shè)備專利,,提高拋光質(zhì)量和一致性

- 上海昱創(chuàng)實(shí)業(yè)取得汽車鈑金件沖孔工裝專利,便于對(duì)汽車鈑金件進(jìn)行

- 鉑源五金|鈑金加工常用的三種金屬板材

- 鈑金機(jī)箱加工件被銹蝕后,,該如何處理,?

- bvty寶威VIP:最全的鈑金件結(jié)構(gòu)設(shè)計(jì)準(zhǔn)則,粗中帶細(xì),,細(xì)中

- 蘇州錢江精密五金取得拼接式鈑金件專利,,實(shí)現(xiàn)緩沖器可以在鈑金件