反T形類型材零件的拉彎成形工藝研究

文/馬永明

型材拉彎成形工藝在航空、航天以及汽車、高鐵上的型材彎曲件的制造中得到了非常廣泛的應用,。在民用(航空、高鐵等)領域,很多骨架零件都采用了型材框。因此,拉彎技術的研究對提高拉彎件的質量和加速拉彎件的國產(chǎn)化進程有著十分重要的意義,。

采用拉彎工藝可以使零件獲得合理的校形余量,,提高零件的制造精度,降低零件的制造成本,。拉彎是指型材在彎矩和縱向拉力的聯(lián)合作用下壓入模具型槽內(nèi)的成形過程,。拉彎在工業(yè)生產(chǎn)中是一種重要的成形工藝,用于制造尺寸大,、外形準確度要求較高,、相對彎曲半徑大的變曲率擠壓和板彎型材彎曲件。

型材拉彎具有如下工藝特點:

⑴能成形空間結構復雜的型材零件,;⑵能成形屈強比大的型材彎曲零件,;⑶具有不同工藝方法相結合的綜合成形特點;⑷彎曲精度高,,回彈?。虎删哂腥嵝灾圃斓奶攸c,。

拉彎零件的最后形狀與加載參數(shù),、拉彎模具和型材形狀參數(shù)、型材材料參數(shù),、摩擦系數(shù)等眾多因素有關,,而且非常復雜。

需要研究的零件基本信息

零件材料為7A09M,;型材標準為DQ5417/GJB 2507A-2015,;零件外形為半圓,外半徑為:R1673mm,;零件圖如圖1所示,。

圖1 零件圖

工藝流程設計

工藝流程圖

主要的工藝流程如圖2所示。

圖2 工藝流程圖

主要加工流程的介紹

⑴來料檢查,。按要求檢查型材截面尺寸,,型材平直度,毛坯長度,表面質量,,特別注意是否有表面缺陷,。

⑵銑切加工。對于反T形框,,型材截面在拉彎前需要銑切,,為了確保拉彎后的尺寸符合要求,我們在龍門銑機床上進行銑切加工,,加工尺寸到名義值+2mm,。

⑶預拉彎。在拉彎機上,,利用拉彎模及拉彎夾頭,,通過控制拉彎參數(shù)(拉彎力、拉彎包角等)對毛坯進行預拉彎以達到預成形的要求,。

⑷修整,。檢查兩個面的平面度、角度,,確保這些值符合要求,,對于R值,可以利用三輥滾彎機輔助修整,,修整到我們預定的外形即可,。

⑸預拉彎后的檢驗。檢驗兩個面的平面度,、角度,、截面的寬度等符合要求,對于R1000mm值達到我們預定的外形,。

⑹淬火后的運輸保存,。為了保證鋁合金材料的新淬火狀態(tài),淬火后成形前,,需要把零件放入低于-10℃的溫度中保存,,在熱處理出來以后,先放入冷庫保存,,運輸時,,用冷藏車運輸,冷藏車的溫度要低于-10℃,。

⑺補拉彎,。在拉彎機上,利用拉彎模及拉彎夾頭,,通過控制拉彎參數(shù)(拉彎力,、拉彎包角等)對半成品進行再拉彎以達到最終要求,;在補拉彎時,會根據(jù)不同零件的具體情況,,選擇性的進行邊拉邊修整以達到理想的外形和尺寸,。

⑻修整。在校正平臺上,,用榔頭等輔助工具進行修整,,必要時,用校正檢驗模上進行敲修,。

⑼檢驗,。用檢驗模配合卡尺,塞尺進行檢驗,,確保符合客戶技術要求及圖紙要求,。

⑽鉗工。用百潔布等打磨工具對表面進行修飾清理,,零件及試片打標,,確??勺匪菪?。

工藝技術難點分析

成形后零件底面平面度、弧度及立邊角度要求均較小,,拉彎直徑的圓度為1mm,,反T形類型材的面與面之間間隙≯1.5mm。在拉彎過程中,,回彈是零件成形精度最主要的影響因素,,因立邊較高、底面較寬,,而且厚度都是變截面,,因此零件的平面度和角度也很難控制,很難手工修整,。

主要技術難點

⑴拉彎成形模的設計,。

1)拉彎模理論外形的確定;2)材料流動不順暢,;3)零件產(chǎn)生扭曲變形,;4)零件和模具的潤滑;5)反T形類型材在成形時,,120mm高度的這個面很容易產(chǎn)生失穩(wěn)現(xiàn)象,,這嚴重影響產(chǎn)品的質量和生產(chǎn)效率(其他截面零件該現(xiàn)象比較輕微,對產(chǎn)品影響不明顯),。

⑵工藝參數(shù)的確定,。1)預拉和補拉后的外形無法滿足要求,;2)材料被拉斷。

⑶人工校形,。由于型材截面比較大,,圓弧直徑也很大,對于手工成形的難度非常大,。

主要技術難點的解決方案

⑴拉彎成形模的設計,。

1)拉彎模修回彈(零件要求是等曲率的圓弧,我們把拉彎模外形近似修正為橢圓,,長軸為原零件外形半徑,,短軸在半徑的基礎上縮0.2%~0.3%);

2)調整模具表面粗糙度到0.8μm,;

3)調整合理的模具間隙到0.2~0.3mm,;

4)提高拉彎夾頭的對稱性;

5)零件和模具的潤滑,。在零件表面均勻涂機油,,在模具表面均勻涂黃油的方法,我公司采用兩種潤滑方式進行試驗,。①在零件和模具表面均勻涂機油潤滑,。該潤滑方式適用于一般零件成形,但是在此零件的加工過程中,,因與模具接觸的面積也大,,摩擦系數(shù)也大,不能起到很好的潤滑效果,。在試驗中發(fā)現(xiàn),,由于潤滑效果不好,型材與模具之間摩擦力大,,拉力不易傳遞到中間截面,,這導致鉗口處材料所受的拉力與中間截面不一致,鉗口處的材料截面變形嚴重,,不符合制造要求,。②在零件表面均勻涂機油,在模具表面均勻涂黃油,。該潤滑方式有利于力的傳遞,,零件成形后的截面均勻性較好,回彈量有所減小,。在難加工復雜零件的成形過程中一般采用這種方法進行潤滑,;

6)為了確保反T形框產(chǎn)品能符合要求,我們在拉彎模上配置了聚氨酯墊塊,,墊塊寬度在50~100mm之間,,用鋼絲連起來并確保和工件一起運動,,墊塊示意圖如圖3所示。

圖3 聚氨酯墊塊示意圖

⑵工藝參數(shù),。

1)預拉時參數(shù)的確定(預拉力,、預拉包角和預拉量);2)補拉時的參數(shù)的確定(補拉力,、補拉包角和補拉量),;3)通過理論計算和實踐相結合的方法,總結出各框的參數(shù)值,。

⑶人工修形,。1)淬火后,再拉彎前需要增加人工修形,,確保零件能順利進入拉彎模,;2)淬火后,為了確保材料的塑性,,便于成形,,要在2小時內(nèi)成形;3)招聘有經(jīng)驗的鈑金師傅指導并培訓工人,。

工藝裝備

成形工裝

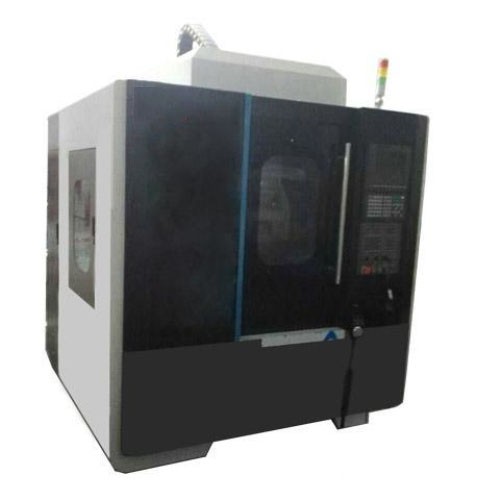

拉彎成形設備采用雙臂式型材拉彎機,,如圖4所示bvty寶威VIP。拉彎機主要參數(shù)如下:雙臂式,,拉力為130t,,雙臂最大長度9000mm,,最小長度3500mm,;該設備可以用于冷拉成形鋁合金、碳鋼,、低合金鋼等型材,,在拉力作用下,將直條狀工件通過組合拉伸動作,,使其在長度方向上發(fā)生彎曲,,并貼合模具以達到所需形狀??梢詫崿F(xiàn)型材的力控制或者位移控制以實現(xiàn)拉彎成形,。本批試驗件我們采用力控+位移控制模式成形零件,在預拉及補拉包角時采用力控模式,,在補拉時采用位移控制模式,。

圖4 典型雙臂式型材拉彎機

具體拉彎操作過程如下:

拉彎模放在拉彎機的平臺上,平臺上有兩個約200mm的柱子,,拉彎模中對應加工出兩個相對應的孔,,利用柱子定位拉彎模,,張臂式拉彎機有兩個夾頭,用來夾持需要拉彎的工件或者毛坯,,拉彎時,,先夾持毛坯兩頭,再慢慢繞著拉彎模具開始拉彎動作,,直到毛坯包住拉彎模到我們期望的外形為止,,在拉彎時,要確保型材能順利進入拉彎模,。

針對每一類型材,,我們分別根據(jù)圖紙要求單獨設計和制造拉彎模,拉彎模具示意圖如圖5所示,。

圖5 拉彎模具示意圖

檢驗工裝

針對此類零件,,我們采用檢驗工裝和樣板配合常規(guī)檢驗儀器來執(zhí)行檢驗工作,常規(guī)儀器為千分尺,、卡尺,、塞尺、等高塊等,。

檢驗模主要用于檢驗下列關鍵尺寸:⑴面與面,,以及面與模胎的貼合間隙;⑵兩個貼合零件之間的貼合面間隙,;⑶自由狀態(tài)下Ф3346mm的圓度,;⑷豎直邊垂直度。

工藝技術參數(shù)

理論計算得到的拉力和補拉量只能作為參考,,實際拉力與計算值有較大出入,,需在試拉過程中加以調整。⑴在零件表面均勻涂機油,、在模具表面均勻涂黃油的方法較好,,該方法有利于力的傳遞,零件成形后的均勻性較好,。⑵預拉力在一定的范圍內(nèi)增大能較好地控制零件的回彈,,提高成形精度。增大預拉力,,回彈量減小,,但減小幅度隨著預拉伸力的增加而變小。⑶補拉量對零件的回彈及平面度有影響,,補拉量在一定范圍內(nèi)的增大,,使零件貼胎效果好,且平面度較好,。同樣,,補拉量大,,需要較大的拉力,也會造成零件截面畸變,,影響后續(xù)加工,。

綜上,拉彎參數(shù)(拉彎速率,,變形量等)分別如下:

預拉力設定為430kN,,預拉包角為26°;補拉力為510kN,,補拉包角為-5°,,補拉量為45mm的工藝參數(shù);同時,,拉彎時原材料毛坯不能小于5900mm,,力學試片尺寸150mm ,分別在每一個零件直線段取制。

鑒定試驗過程和驗證結果

試制過程中常出現(xiàn)的問題及解決措施,,見表1,。

表1 試制中出現(xiàn)的問題及解決措施

尺寸精度檢測方法:我們是用外形樣板配合塞尺來檢測R1673的弧度;對于面與面以及面與模胎的貼合間隙我們是用等高塊配合塞尺來進行測量,,如圖6所示,。

圖6 等高塊工作原理示意圖

尺寸精度對比:與國內(nèi)某大型航空制造公司的產(chǎn)品進行比對,結果如表2所示。

從表2可以看出,,以上四種框環(huán)平面度,、垂直度尺寸、R間隙,,我們均優(yōu)于大型航空制造型企業(yè),;盡管有部分尺寸超差,但是經(jīng)最終客戶確認,,可以滿足裝配要求,。

表2 尺寸精度對比表(單位:mm)

結束語

我公司經(jīng)過工藝試制分別得出了工藝方法,工藝參數(shù)等,形成了一套完整的工藝文件,工藝方法,制定了檢驗方法以及設計并制造了工裝和檢驗樣塊/板,產(chǎn)品性能指標,尺寸數(shù)據(jù)基本滿足設計要求,同時也得出了各型材框的拉彎參數(shù)和回彈等工藝參數(shù);截止到2018年年底,我們已經(jīng)生產(chǎn)出合格零件86件,而且試制時超差的部分尺寸經(jīng)過后面的改善,也全部合格,。

由此可以證明,我們的研究成果是可以指導生產(chǎn)的,而且對同類反向拉彎件有很大的借鑒意義,此套工藝方案具有推廣運用的價值,。

——節(jié)選自《鈑金與制作》2019年第2期

bvty寶威 bvty

推薦產(chǎn)品

同類文章排行

- 精雕機的錯位原因有那些,?

- 數(shù)控精雕機主軸加工后的保養(yǎng)方法

- cnc高光機在使用時候需要注意什么

- 一個高端數(shù)控系統(tǒng)對精雕機的重要性

- 精雕機不歸零加工完閉后不回工作原點?

- 主軸達不到指定轉速,?

- 高光機主軸軸承容易壞的原因

- 手機邊框高光機的特點

- 五金高光機的質量判斷的四大標準

- 開機無反應,,機床沒電,手柄無反應,,不顯示,?

同類文章排行

- bvty寶威VIP:鈑金折彎加工最怕折什么材料,?

- bvty寶威VIP:五金件與塑膠件之間的連接方式

- bvty寶威VIP:杭州笑祺五金制造取得一種精密鈑金件加工用

- bvty寶威VIP:忠藝隆五金丨鈑金機箱加工表面噴塑處理工藝

- 東莞絲科五金實業(yè)取得五金件拋光設備專利,提高拋光質量和一致性

- 上海昱創(chuàng)實業(yè)取得汽車鈑金件沖孔工裝專利,,便于對汽車鈑金件進行

- 鉑源五金|鈑金加工常用的三種金屬板材

- 鈑金機箱加工件被銹蝕后,,該如何處理?

- bvty寶威VIP:最全的鈑金件結構設計準則,,粗中帶細,,細中

- 蘇州錢江精密五金取得拼接式鈑金件專利,實現(xiàn)緩沖器可以在鈑金件